-

Электронное Письмо

zjs@zzkexin.com -

Кто ключевой покупатель систем управления силосами?

2026-01-31

Если честно, когда слышишь этот вопрос, первое, что приходит в голову — крупные агрохолдинги или гигантские элеваторы. Но на практике всё часто оказывается не так прямолинейно. Много лет в этой сфере, и вижу, как люди заблуждаются, думая, что ключ — это только размер предприятия. На самом деле, всё упирается не столько в масштаб, сколько в конкретную боль, которую нужно решить. Можно иметь десяток силосов, но управлять вручную, а можно иметь три, но уже упереться в проблемы потерь, пересортицы и человеческого фактора. Вот тут-то и появляется наш покупатель.

Портрет неочевидного заказчика

Давайте смотреть правде в глаза. Крупный агрохолдинг с централизованным управлением — это да, он покупает системы под ключ для новых терминалов. Но таких проектов в год — раз-два и обчёлся. Гораздо чаще я сталкиваюсь с другим типом. Это, например, переработчик, скажем, комбикормовый завод средних рук. У него может быть 5-7 силосов под разные компоненты: пшеница, кукуруза, шрот, минеральные добавки. Проблема у него какая? Не столько в автоматизации взвешивания (хотя и это тоже), сколько в точности дозирования при составлении рецептов. Ручное управление задвижками и шнеками ведёт к отклонениям, браку, перерасходу дорогих компонентов. Вот он уже думает не просто о датчиках уровня, а о полноценной системе управления рецептами, интегрированной с его основным технологическим процессом.

Ещё один тип — это логистические хаб-узлы. Не обязательно гигантские. Те, что стоят на железнодорожных ветках или у судоходных каналов. Их головная боль — это учёт приёмки и отгрузки. Кто, когда, сколько, из какого силоса, на какой автомобиль или вагон. Тут уже система управления силосами становится частью складской логистики. Покупатель ищет не просто контроль уровня, а чёткую систему документооборота, печати актов, предотвращения хищений. Часто они приходят с запросом на простую систему, а в процессе обсуждения выясняется, что им нужна интеграция с 1С или их внутренней ERP. Это уже другой уровень и другие деньги.

И третий, очень важный сегмент — это модернизация. Старый элеватор, построенный ещё в советское время. Силосы железобетонные, исправные, но вся начинка — тросовые датчики, реле, ручное управление задвижками с этажа на этаж. Руководство видит, что молодёжь не хочет бегать по этажам и крутить колёса, что ошибки случаются, что учёт хромает. Они не готовы строить новый комплекс, но готовы вложиться в систему управления силосами для существующего парка. Вот это сложнейшие проекты, потому что каждый силос — это уникальный случай, нужна адаптация, часто — изготовление нестандартных креплений для датчиков, прокладка кабелей в стеснённых условиях. Но зато после запуска эффект для них — как день и ночь.

От запроса к решению: где кроются подводные камни

Часто диалог начинается с фразы: ?Нам нужно видеть, сколько в силосе осталось?. Кажется, чего проще — поставить ультразвуковой датчик или датчик давления на днище и вывести показания на экран в диспетчерской. Но это только верхушка айсберга. Начинаешь задавать вопросы. А что вы делаете с этими данными? Как происходит загрузка? Одновременно может идти приёмка и отгрузка? Нужно ли вести партионный учёт? Как вы сейчас предотвращаете переполнение или опустошение шнека?

Вот реальный случай с одного из комбикормовых заводов в Черноземье. Заказали они, как им казалось, простую систему мониторинга уровня. Мы смонтировали. Через месяц звонок: ?Всё работает, но проблема не ушла. Мы по-прежнему путаем партии, оператор в суматохе может запустить выгрузку не из того силоса?. Выяснилось, что их ключевая потребность была даже не в ?видеть?, а в ?запретить ошибиться?. Пришлось дорабатывать систему, вводить механизм блокировок и разрешений на операции для каждого силоса в зависимости от текущей технологической карты. То есть ключевой покупатель не всегда сам может сформулировать свою глубинную потребность. Задача поставщика — вытащить её на свет, задавая правильные, иногда неудобные вопросы о самом процессе.

Ещё один камень — это интеграция с ?железом?. Допустим, ставишь ты современный программируемый контроллер, а к нему нужно подключить старый асинхронный двигатель привода шнека 1985 года выпуска, у которого нет нормальных цепей управления, только прямой пуск через ?пускач?. Или задвижки с чисто механическим приводом, которые надо оснащать электроприводами. Бюджет проекта начинает расти неожиданно для заказчика. И тут важно разделять зоны ответственности. Мы, как поставщик систем управления, часто работаем в связке с механиками и электриками на объекте. Иногда проще и надёжнее порекомендовать проверенного партнёра для модернизации самого механизма, чем брать на себя несвойственные обязательства.

Роль оборудования и ?железной? базы

Говоря о системах, нельзя не сказать о том, чем они управляют. Качество и тип самого силоса напрямую влияют на выбор конфигурации системы. Управлять современным цементным силосом с аэрацией и виброразрыхлителями — одна задача. А управлять силосом для зерна, где важно контролировать температуру и вентиляцию, — уже другая. Датчики, их расположение, логика работы — всё будет разным.

Здесь, к слову, часто возникает вопрос о готовых решениях. Некоторые производители силосов предлагают их сразу ?с мозгом?. Это удобно, но часто накладывает ограничения. Их система заточена под их оборудование и базовые сценарии. А если нужно что-то нестандартное? Например, привязать управление к показаниям влагомера на входной линии? Или к данным из лаборатории? Тут уже нужна более гибкая, открытая система.

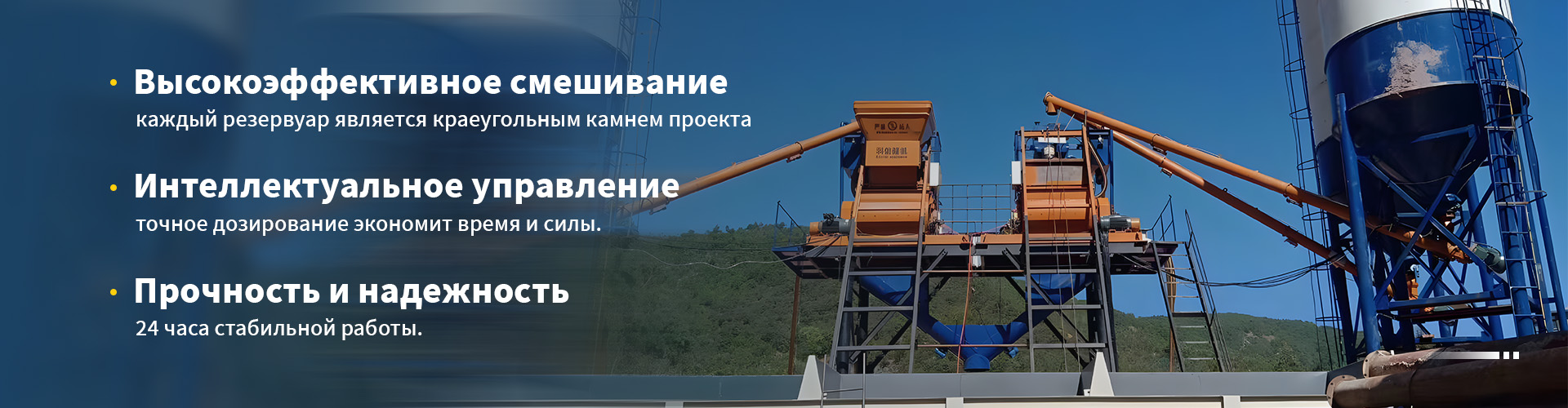

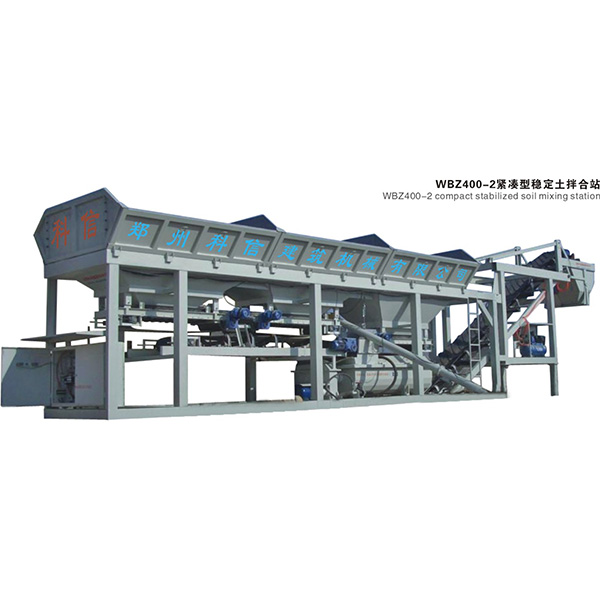

В контексте оборудования хочу отметить, что на рынке есть игроки, которые предлагают комплексный подход. Вот, например, компания ООО Строительная техника Чжэнчжоу Кэсинь (их сайт — kxcm.ru). Я с их оборудованием сталкивался, они производят в том числе и цементные силосы. Их ниша — это оборудование для строительной индустрии: бетонные узлы, стабилизационные грунтосмесительные станции. Для них силос — часть более крупного технологического комплекса. И их потенциальный клиент, покупающий такой силос, — это как раз тот самый кандидат на покупку системы управления. Потому что если у тебя есть цементный силос как часть бетонного завода, то тебе критически важно точно дозировать цемент в смесь, вести его остатки, автоматически запускать подачу из силоса в бетоносмеситель по сигналу от системы управления заводом. То есть их клиент изначально мотивирован на интеграцию и автоматизацию. Это не элеватор, который может годами работать по старинке. Здесь без автоматики просто не запустишь эффективный процесс.

Цена вопроса и критерии выбора

Тут всё плавает в очень широком диапазоне. Можно поставить локальную панель управления на один силос за относительно небольшие деньги. А можно внедрять распределённую систему на 30 силосов с SCADA-системой, сервером, резервированием и сетевым доступом для руководства. Для ключевого покупателя цена часто вторична по отношению к решаемой проблеме. Вопрос в ROI (окупаемости инвестиций), хотя у нас это слово не любят, предпочитают ?срок окупаемости?.

Как они считают? Экономию на сокращении потерь (1-2% от оборота — уже огромные цифры). Экономию на фонде оплаты труда (не всегда, часто персонал не сокращают, а перераспределяют). Снижение риска дорогостоящих ошибок (загрузка не того сорта, остановка производства из-за ?простоя? полного силоса). И, что важно, повышение управляемости и прозрачности. Руководитель со смартфона видит остатки — это для многих весомый аргумент в эпоху дефицита контроля.

При выборе поставщика системы смотрят не на красивые картинки в презентации, а на три вещи: 1) Реализованные проекты на похожих объектах (лучше съездить, посмотреть, поговорить с эксплуатантом). 2) Гибкость платформы и возможность доработок. 3) Качество сервиса и скорость реакции на проблемы. Потому что любая, даже самая дорогая система, раз в полгода может ?заглючить?, и нужно, чтобы её починили быстро, а не ?ждут инженера из столицы через две недели?.

Взгляд в будущее: что ещё будет нужно покупателю

Тренд очевиден — это данные. Просто сбор и отображение — это вчерашний день. Завтрашний — это анализ. Система должна не только показывать, что в силосе №5 осталось 150 тонн, но и прогнозировать, когда он опустеет при текущем плане отгрузок, советовать оптимальную очерёдность заполнения или очистки силосов для минимизации логистических издержек, автоматически формировать заявки на закупку при достижении порогового уровня.

Другой тренд — удалённость. Пандемия подстегнула спрос на удалённый мониторинг и управление. Теперь заказчик хочет, чтобы поставщик системы мог проводить её диагностику онлайн, а не выезжая на объект. Это требует другого уровня cyber-security, но спрос растёт.

И, наконец, экология и безопасность. Давление растёт. Скоро системы управления силосами будут обязаны не только контролировать уровень, но и, например, управлять системами аспирации, отслеживать давление в силосе для предотвращения взрыва пыли, интегрироваться с датчиками загазованности. Это уже не просто инструмент учёта, а часть системы промышленной безопасности. И покупатель, который сегодня думает только об экономии, завтра может столкнуться с требованиями контролирующих органов. Умные поставщики систем уже закладывают эту возможность в свои платформы.

Так кто же он, ключевой покупатель? Это не абстрактная ?крупная компания?. Это конкретный технолог, главный инженер или владелец бизнеса, который устал терять деньги, нервы и контроль над процессом, скрытым внутри стальных башен. Он готов инвестировать в порядок, прозрачность и предсказуемость. Его мотивация — не мода на цифровизацию, а холодный расчёт и практическая необходимость. И чтобы найти его, нужно говорить не о технологиях, а о его проблемах на его языке.