-

Электронное Письмо

zjs@zzkexin.com -

Кто покупает китайское асфальтосмесительное оборудование?

2026-01-20

Часто слышу обобщения: мол, китайскую технику берут только из-за цены, для второстепенных проектов. На деле всё куда интереснее и не так однозначно. Попробую разложить по полочкам, исходя из того, что видел сам на рынке СНГ и Восточной Европы.

Портрет покупателя: не только эконом-класс

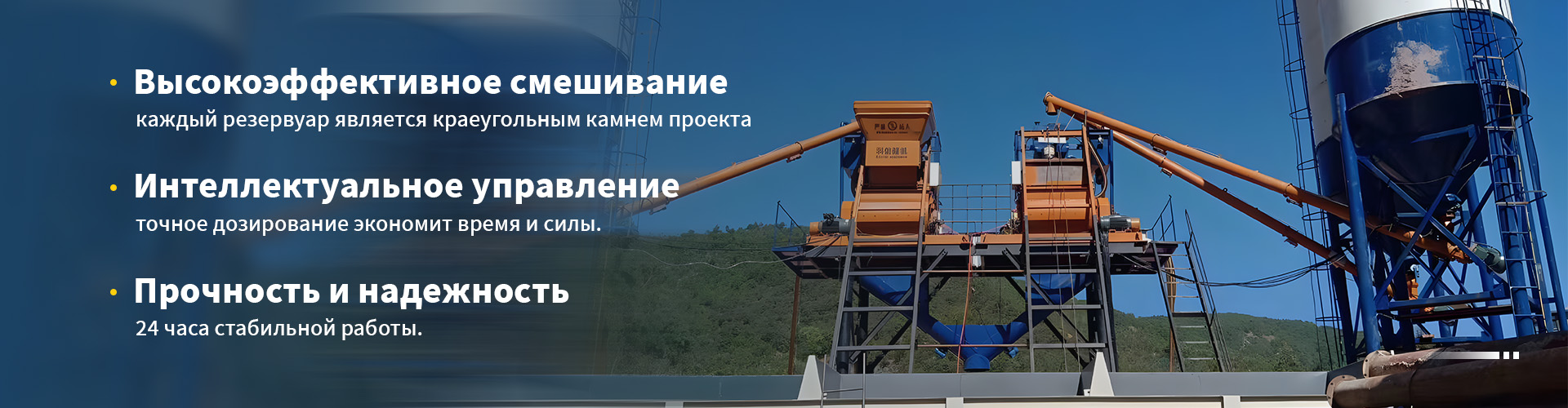

Да, стартовый сегмент — это небольшие локальные подрядчики, дорожные управления районов. Их логика проста: нужна рабочая лошадка для ямочного ремонта, подъездных путей, может, сельских дорог. Бюджет ограничен, а китайский асфальтобетонный завод (АБЗ), скажем, на 40-80 тонн в час — реальный выход. Но ключевое здесь — не самая низкая цена, а соотношение цена-функционал. Они готовы мириться с более простой автоматикой, но требуют, чтобы горелка стабильно работала на дизеле, а смеситель выдерживал наш щебень.

Вторая, всё более растущая группа — это солидные компании, которые видят в китайском оборудовании не основную, а вспомогательную или мобильную производственную единицу. Крупный подрядчик, ведущий реконструкцию трассы, может поставить мобильный китайский АБЗ ближе к объекту, чтобы сократить плечо доставки смеси. Основное производство идёт на их линкорe — немецком или финском. А китаец здесь как тактическое решение. Им уже важна не только механика, но и точность дозирования, возможность интеграции с системой учёта.

И третий тип, о котором мало говорят — это инвесторы, создающие новые асфальтобетонные производства с нуля в растущих регионах. Для них китайский завод — это часто готовый комплексный проект под ключ от одного поставщика, с обучением и гарантией. Риски ниже, чем при покупке б/у европейской линии, срок ввода в эксплуатацию предсказуем. Они глубоко изучают конкретных производителей, ездят на заводы в Китай, смотрят на сварочные швы и толщину металла в сушильном барабане.

Где ключевые узлы и на что смотрят профессионалы

Когда опытный механик или директор завода оценивает предложение, он не смотрит на общие картинки. Он сразу лезет в спецификацию по узлам. Электрика и автоматика — это больной вопрос. Раньше сплошь и рядом ставили местные (китайские) компоненты, что создавало проблемы с ремонтом и надёжностью. Сейчас тенденция — установка европейской автоматики (Siemens, Schneider) и частотных преобразователей по запросу. Это сразу меняет восприятие.

Смеситель принудительного действия — сердце завода. Здесь смотрят на форму лопастей, толщину и материал брони, конструкцию подшипниковых узлов. Хорошие китайские производители уже переняли удачные европейские решения, но бывает, что экономят на металле. Видел завод, где через сезон работы стёрлась броня в зоне загрузки битума — явный просчёт в закалке стали.

Система фильтрации (пылеулавливание). Это часто слабое звено в бюджетных комплектациях. Баговый фильтр или неверно рассчитанный циклон — и весь район в чёрном дыму, плюс штрафы. Серьёзные покупатели всегда усиливают этот узел или сразу заказывают вариант с рукавным фильтром повышенной эффективности. Это та статья, на которой нельзя экономить, но многие, увы, пытаются.

Роль поставщика: почему важен не только завод-изготовитель

Можно купить хорошее железо и полностью провалить проект из-за плохого сервиса. Поэтому выбор часто падает не на самого дешёвого фабриканта, а на компанию, которая имеет представительство или надёжного партнёра в регионе. Как, например, ООО Строительная техника Чжэнчжоу Кэсинь. Их сайт kxcm.ru — это не просто визитка. Для многих клиентов важно, что у них есть склад запчастей в регионе и свои инженеры для шеф-монтажа и пусконаладки.

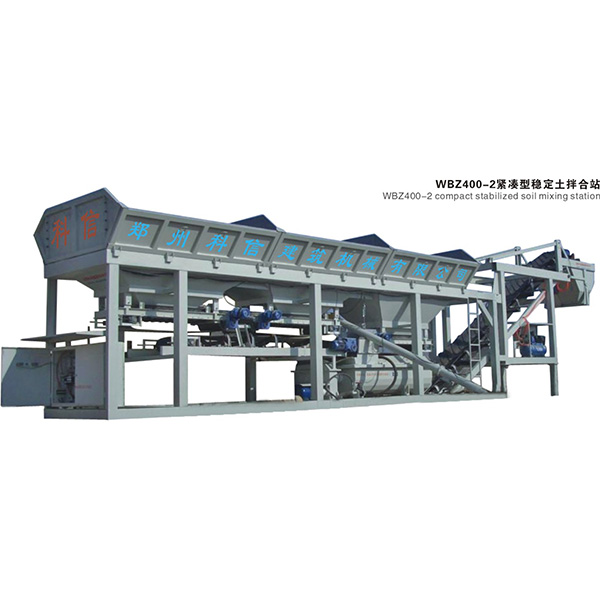

Их ассортимент, кстати, не ограничивается асфальтобетонными заводами. Они поставляют полный цикл оборудования для стройплощадки: от бетонных заводов и стабилизаторов грунта до конвейеров и силосов. Это даёт понимание, что компания разбирается в комплексных задачах строительства инфраструктуры, а не просто перепродаёт один тип станков. Когда поставщик понимает смежные процессы, диалог с ним конструктивнее.

Из личного наблюдения: самые успешные сделки происходят, когда поставщик не впаривает типовой каталог, а сначала задаёт вопросы: Какой у вас щебень? Модуль крупности? Какая влажность? На каком топливе должна работать горелка? Есть ли ограничения по высоте? Без этого любой разговор о цене — пустая трата времени.

Типичные ошибки при покупке и подводные камни

Первая и главная — гнаться за абстрактной производительностью. Все пишут в паспорте 80 т/ч или 160 т/ч. Но эта цифра достигается в идеальных условиях с определённой рецептурой смеси. На практике, при работе с нашим неидеальным каменным материалом и необходимости частой смены рецептуры, реальная output может быть на 15-25% ниже. Нужно закладывать этот запас.

Экономия на фундаменте и монтаже. Китайские заводы часто поставляются модульными блоками, что якобы упрощает сборку. Но если не сделать качественный фундамент по чертежам и не соблюсти соосность узлов при монтаже, вибрация и перекосы съедят все преимущества. Видел случай, когда из-за кривого монтажа транспортёра горячих материалов постоянно рвалась лента.

Игнорирование климатических особенностей. Оборудование, спроектированное для мягкого климата Китая, может требовать доработки для работы при -25°C. Утепление битумопроводов, подогрев топливных магистралей, зимние сорта масла в редукторах — эти вопросы нужно прорабатывать на стадии заказа, а не когда всё уже смонтировано и наступил октябрь.

Что в итоге? Взгляд в ближайшее будущее

Рынок не стоит на месте. Китайские производители уже не просто копируют, а развивают свои инженерные школы. Появляются вполне конкурентоспособные решения в сегменте мобильных и перебазируемых АБЗ. Их ниша будет расширяться, особенно в свете новых инфраструктурных проектов в странах ЕАЭС, где требуется быстро развёртываемое производство.

Покупатель становится умнее. Он теперь сравнивает не просто ценники, а стоимость жизненного цикла: цену завода + стоимость монтажа + цену запчастей + доступность сервиса. В этой формуле грамотный китайский поставщик с локализованной поддержкой, таким как Кэсинь, который предлагает не просто асфальтосмесительное оборудование, а комплексный пакет железо+сервис+запчасти, имеет серьёзные преимущества.

Так что, возвращаясь к заглавному вопросу… Покупает тот, кто считает не только рубли за тонну асфальта здесь и сейчас, а просчитывает логистику, гибкость и операционные риски на годы вперёд. И таких, поверьте, всё больше.