-

Электронное Письмо

zjs@zzkexin.com -

Китай мобильный бетонный производитель: инновации?

2026-02-06

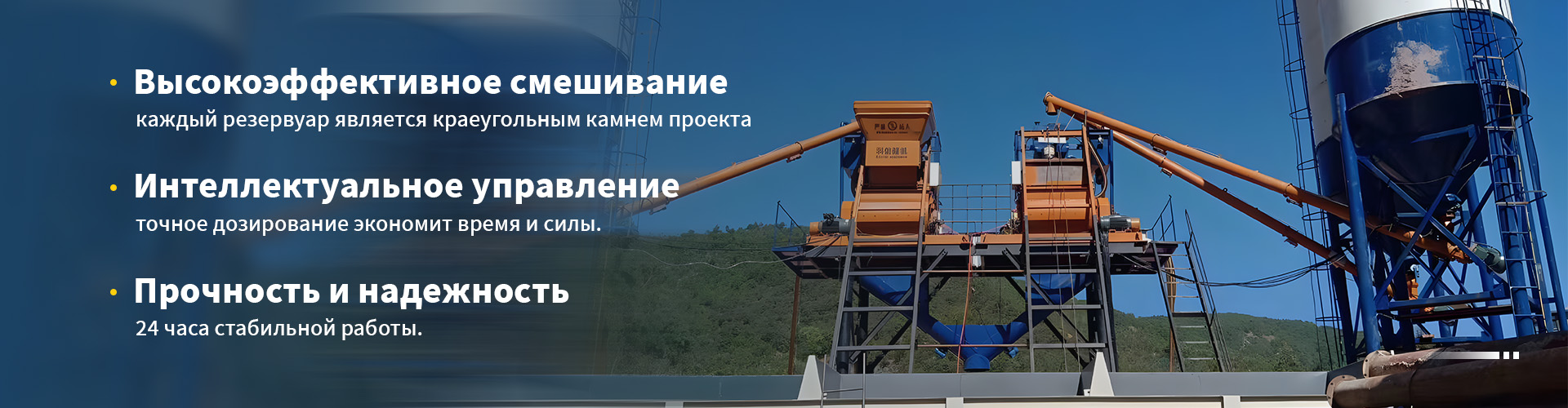

Когда слышишь ?китайский мобильный бетонный завод?, многие сразу думают о дешевой копии. Но за последние пять лет всё перевернулось с ног на голову. Речь уже не просто о цене, а о том, как эти установки решают реальные проблемы на стройплощадке — от ограниченного пространства до требований по экологии. Давайте разберемся, где здесь настоящие инновации, а где просто маркетинг.

От ?железа? к интеллектуальным системам

Раньше главным аргументом была производительность, измеряемая в кубах в час. Сейчас же ключевое отличие — система управления. Я видел, как на одной площадке в пригороде Москвы работали два завода: старый европейский и новый китайский, от того же ООО Строительная техника Чжэнчжоу Кэсинь. Оператор жаловался, что на старом нужно вручную корректировать дозировку при изменении влажности песка, а на китайском сенсоры сами передавали данные на контроллер, и система подстраивала рецептуру в реальном времени. Это не космические технологии, но именно такая мелочь сокращала простои на 15-20%.

Но не всё так гладко. Внедрение этих ?умных? систем часто упирается в качество компонентов. Помню историю с датчиками давления на ленточных конвейерах — первые партии от одного поставщика постоянно ?плавали?, выдавая ошибки. Пришлось совместно с инженерами завода-изготовителя искать альтернативного поставщика датчиков, уже локально, в России. Это типичная ситуация: инновация упирается в цепочку поставок, и готовность производителя оперативно дорабатывать конструкцию становится критически важной.

Если говорить о конкретных моделях, то мобильные бетонные заводы серии HZS от многих китайских производителей сейчас почти стандартно идут с ПЛК от Siemens или Schneider Electric. Но фишка в программном обеспечении. У некоторых, как у Kexin (их сайт — kxcm.ru), интерфейс русифицирован и адаптирован под наши нормы ГОСТ по испытанию бетонных смесей. Это не просто перевод меню, а возможность сразу формировать паспорта на смесь в нужном формате. Кажется мелочью, но для прораба это часы сохраненного времени.

Мобильность — это не только шасси

Здесь часто возникает путаница. Мобильность подразумевает быстрый монтаж и демонтаж. Но на практике ключевым становится не скорость перевозки, а минимальные требования к подготовке площадки. Один из самых удачных проектов, который я наблюдал, использовал мобильный бетонный завод для строительства участка трассы в болотистой местности под Новосибирском. Вместо заливки массивного фундамента использовали винтовые сваи, на которые установили модули завода. Вся конструкция была выровнена за два дня.

Однако инновации в компоновке иногда создают новые проблемы. Стремление сделать всё более компактным привело к тому, что в некоторых моделях доступ для сервисного обслуживания к некоторым узлам (например, к редуктору смесителя принудительного действия) сильно затруднен. Приходилось разрабатывать специальный инструмент для замены сальников. Это тот случай, когда проектировщики в погоне за габаритами немного забыли о том, кто будет обслуживать эту технику при -25°C.

Еще один аспект — логистика. Современные установки часто поставляются блоками, которые укладываются в стандартные 40-футовые контейнеры. Это снижает стоимость перевозки. Но! Бывает, что электрические шкафы монтируют внутри силового отсека, и при морской перевозке из-за конденсата клеммники покрываются коррозией. Приходится сразу по приходу на объект делать внеплановую ревизию. О таких нюансах в каталогах, конечно, не пишут.

Экология и экономика: неожиданная связь

Сейчас ни один крупный проект не обходится без требований к снижению пыли и выбросов. Китайские производители здесь сильно продвинулись. Речь не только о пылеподавлении на загрузке инертных материалов. Я видел систему рециркуляции промывочной воды на заводе от ООО Строительная техника Чжэнчжоу Кэсинь. Вода после промывки барабана грузовика не сбрасывалась, а очищалась и использовалась для затворения следующей порции бетона. Это давало экономию воды до 30% и полностью снимало вопросы с экологами.

Но инновации в экологии требуют дополнительных затрат от конечного клиента. Система фильтрации тонкой очистки цементной пыли — вещь дорогая и требующая квалифицированного обслуживания. На одном из объектов заказчик решил на ней сэкономить. В итоге через полгода соседняя река была покрыта слоем цементной ?пленки?, пришли штрафы, которые многократно перекрыли стоимость самой системы. Пришлось срочно докупать и монтировать. Это классический пример, когда сиюминутная экономия оборачивается катастрофой.

Интересный тренд — гибридизация энергоснабжения. На удаленных объектах начинают ставить солнечные панели, чтобы покрывать базовую нагрузку (освещение, системы управления), а дизель-генератор работает только на пиковых нагрузках (привод смесителя, конвейеров). Это не дань моде, а реальная экономия на ГСМ. Правда, срок окупаемости таких решений в нашем климате пока под вопросом, но эксперименты идут.

А что с надежностью? Мифы и реальность

Стереотип о низкой надежности китайской техники живуч. Но сегодня ситуация иная. Основные узлы — гидравлика, редукторы, подшипниковые опции — часто используются те же, что и у европейских брендов: Rexroth, Bonfiglioli, SKF. Проблема может быть в сборке и в качестве сварных швов на несущих рамах. Один раз столкнулся с тем, что на раме бетонного завода после первой же зимы пошли микротрещины от вибрации. Анализ показал, что металл был хороший, но сварка выполнена с нарушением технологии — не был прогрет шов перед сваркой в холодных условиях цеха. Производитель без лишних споров прислал усиливающие накладки и компенсировал простой. Это показатель зрелости.

Еще один момент — адаптация к климату. Стандартная комплектация для Китая не подходит для России. Хорошие производители сейчас имеют ?северное исполнение?: обогрев водяных магистралей, утепление и обогрев внешних шкафов управления, морозостойкие резинотехнические изделия. Но нужно всегда это специфицировать в контракте. Был случай, когда привезли завод с обогревом только в пульте оператора, а шкаф с частотными преобразователями, висящий снаружи, замерз в первую же холодную ночь.

Надежность сегодня — это еще и доступность запчастей. У того же Kexin (https://www.kxcm.ru) сейчас есть склад в Казани с ходовыми позициями: ленты транспортеров, смесительные лопатки, фильтры. Это резко сокращает время простоя. Раньше ждать деталь из Китая могли и 60 дней. Сейчас — неделя. Это кардинально меняет отношение к технике.

Итоги: куда движется отрасль?

Так где же инновации? Они не в одном прорывном изобретении, а в комплексе. В том, как мобильный производитель бетона решает конкретные задачи: экономия пространства, соответствие экологическим нормам, снижение зависимости от человеческого фактора через автоматизацию, и все это — при сохранении конкурентоспособной цены.

Главный вызов сейчас, на мой взгляд, — это цифровая интеграция. Завод перестает быть изолированной единицей. Данные о производстве смеси, ее качестве, расходе материалов в реальном времени стекаются в ERP-систему подрядчика. Это позволяет точно считать себестоимость, прогнозировать закупки, предотвращать брак. Пилотные проекты такой интеграции уже есть, но пока это больше прерогатива крупных холдингов.

Так что, отвечая на вопрос из заголовка: да, инновации есть, и они вполне осязаемы. Но их суть — не в громких названиях, а в деталях, которые делают работу на стройплощадке чуть более предсказуемой, эффективной и менее затратной. И китайские производители, которые это поняли, уже не просто догоняют, а в некоторых аспектах задают тренды. Другое дело, что выбирать поставщика теперь нужно еще тщательнее, смотря не на красивые картинки, а на готовность сопровождать оборудование на протяжении всего жизненного цикла.